L'un des principaux avantages de travailler avec Yi Zheng est notre connaissance complète du système ;nous ne sommes pas seulement des experts dans une partie du processus, mais plutôt dans chaque composant.Cela nous permet de fournir à nos clients une perspective unique sur la façon dont chaque partie d'un processus fonctionnera ensemble dans son ensemble.

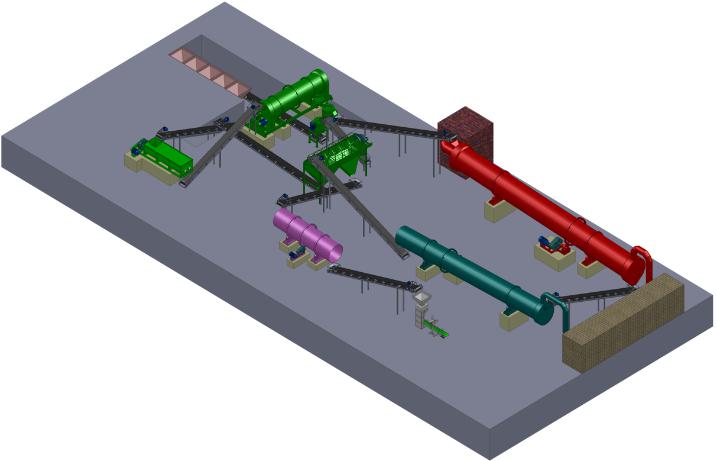

Nous pouvons fournir la conception de processus et la fourniture d'une ligne de production de granulation à tambour rotatif.

Cette ligne de production de granulation à tambour rotatif est équipée d'une machine de dosage statique, d'un mélangeur à double arbre, d'un granulateur à tambour rotatif, d'un concasseur à chaîne, d'un séchoir et d'un refroidisseur à tambour rotatif, d'un crible à tambour rotatif et d'autres équipements d'engrais auxiliaires.La production annuelle peut être de 30 000 tonnes.En tant que fabricant professionnel de ligne de production d'engrais, nous fournissons également aux clients d'autres lignes de granulation avec différentes capacités de production, telles que 20 000 T/Y, 50 000 T/Y et 100 000 T/Y, etc.

Avantage:

1. Adopte un granulateur à tambour rotatif avancé, le taux de granulation peut atteindre 70 %.

2. Les pièces clés adoptent des matériaux résistants à l'usure et à la corrosion, l'équipement a une longue durée de vie.

3. Adoptez une plaque en plastique ou une doublure en plaque d'acier inoxydable, des matériaux difficiles à coller sur la paroi intérieure de la machine.

4. Fonctionnement stable, entretien facile, rendement élevé, faible consommation d'énergie.

5. Adoptez un convoyeur à bande pour connecter toute la ligne, réalisant une production continue.

6. Adoptez deux ensembles de chambre de décantation de la poussière pour traiter le gaz de queue, respectueux de l'environnement.

7. Deux processus de criblage garantissent des granulés qualifiés de taille uniforme.

8. En mélangeant, séchant, refroidissant et enduisant uniformément, le produit fini a une qualité supérieure.

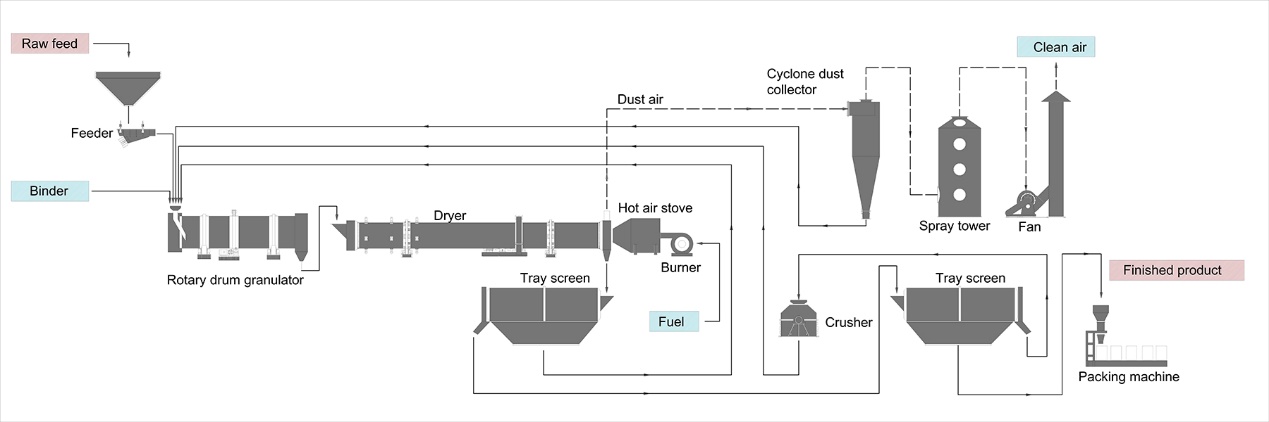

Flux de processus:

Dosage des matières premières (doseur statique) → Mélange (mélangeur à double arbre) → Granulation (granulateur à tambour rotatif) → Séchage (séchoir à tambour rotatif) → Refroidissement (refroidisseur à tambour rotatif) → Criblage des produits finis (tamisoir à tambour rotatif) → Sous-standard broyage de granulés (concasseur vertical à chaîne d'engrais) → Enrobage (machine d'enrobage à tambour rotatif) → Emballage de produits finis (emballeur quantitatif automatique) → Stockage (stockage dans un endroit frais et sec)

AVIS:Cette ligne de production est pour votre référence seulement.

1.Mise en lots des matières premières

Selon la demande du marché et les résultats de la détermination du sol local, les matières premières telles que l'urée, le nitrate d'ammonium, le chlorure d'ammonium, le sulfate d'ammonium, le phosphate d'ammonium (phosphate monoammonique, phosphate de diammonium, calcium lourd, calcium général) et le chlorure de potassium (sulfate de potassium) doivent être alloués dans une certaine proportion.Les additifs et oligo-éléments sont pesés par la balance à bande et dosés à une certaine proportion.Selon le rapport de formule, toutes les matières premières sont mélangées uniformément par le mélangeur.Ce processus est appelé prémélange.Il assure une formulation précise et permet un dosage efficace et continu.

2.Mélange

Mélangez complètement les matières premières préparées et remuez-les uniformément, ce qui jette les bases d'un engrais granulaire efficace et de haute qualité.Un mélangeur horizontal ou un mélangeur à disque peut être utilisé pour un mélange uniforme.

3. Granulation des matériaux

Après le concassage, les matériaux sont transportés dans un granulateur à tambour rotatif par un convoyeur à bande.Avec la rotation constante du tambour, les matériaux forment un lit roulant et se déplacent le long d'un certain chemin.Sous la force d'extrusion produite, les matériaux s'agglomèrent en petites particules, qui deviennent le noyau, attachant la poudre autour pour former les granulés sphériques qualifiés.

4. Séchage des engrais

Le matériau doit être séché après la granulation pour atteindre la norme de teneur en eau.Lorsque le sécheur tourne, une série d'ailettes internes soulèvent le matériau en tapissant la paroi interne du sécheur.Lorsque le matériau atteint une certaine hauteur pour faire reculer les ailettes, il est retombé au fond du séchoir, puis passe à travers le flux de gaz chaud lorsqu'il tombe.Système de chauffage de l'air indépendant, centralisation de l'évacuation des déchets pour des économies d'énergie et de coûts.

5. Refroidissement de l'engrais

Le refroidisseur à tambour rotatif élimine l'eau des engrais et abaisse la température, utilisé avec le séchoir rotatif dans la production d'engrais organiques et d'engrais inorganiques, ce qui augmente considérablement la vitesse de refroidissement et soulage l'intensification du travail.Le refroidisseur rotatif peut également être utilisé pour refroidir d'autres matériaux en poudre et granulaires.

6. Criblage des engrais : après refroidissement, tous les granulés non qualifiés sont filtrés à travers la machine de criblage rotative et transportés par le convoyeur à bande vers le mélangeur, puis mélangés avec les autres matières premières pour le retraitement.Les produits finis seront transportés vers la machine de revêtement d'engrais composé.

7. Revêtement : Il est principalement utilisé pour recouvrir la surface des quasi-granulés d'un film protecteur uniforme pour prolonger efficacement la période de conservation et rendre les granulés plus lisses.Après le revêtement, voici le dernier processus - l'emballage.

8. Système d'emballage : Une machine d'emballage quantitative automatique est adoptée dans ce processus.La machine est composée d'une machine de pesage et d'emballage automatique, d'un système de transport, d'une machine à sceller, etc.La trémie peut également être configurée selon les exigences du client.L'emballage quantitatif de matériaux en vrac tels que les engrais organiques et les engrais composés a été largement utilisé dans différentes industries et domaines.

Heure de publication : 27 septembre 2020