Nous avons une expérience complète dans la chaîne de production d’engrais composés.Nous nous concentrons non seulement sur chaque maillon du processus de production, mais nous saisissons également toujours les détails du processus de chaque ligne de production entière et réalisons en douceur l'interconnexion.Nous fournissons des solutions de lignes de production personnalisées en fonction des besoins réels des clients.

Le processus de production complet est l’un des principaux avantages de votre coopération avec Yuzheng Heavy Industries.Nous assurons la conception de processus et la fabrication d’un ensemble complet de lignes de production de granulation à tambour.

L'engrais complexe est un engrais composé contenant de l'azote, du phosphore et du potassium, qui est mélangé selon une certaine proportion d'un seul engrais et synthétisé par des réactions chimiques.La teneur en nutriments est uniforme et la taille des particules est la même.La ligne de production d’engrais composés présente une grande adaptabilité à la granulation de diverses matières premières d’engrais composés.

L'engrais composé présente les caractéristiques d'une granulation uniforme, d'une couleur vive, d'une qualité stable et d'une dissolution facile à absorber par les cultures.En particulier, il est relativement sûr pour les graines de produire des engrais.Convient à toutes sortes de sols et de blé, maïs, melon et fruits, arachides, légumes, haricots, fleurs, arbres fruitiers et autres cultures.Il convient aux engrais de base, aux engrais, à la chasse aux engrais, aux engrais et à l'irrigation.

Les matières premières pour la production d'engrais composés comprennent l'urée, le chlorure d'ammonium, le sulfate d'ammonium, l'ammoniac liquide, le monophosphate d'ammonium, le phosphate diammonique, le chlorure de potassium, le sulfate de potassium, y compris certaines argiles et autres charges.Diverses matières organiques sont ajoutées en fonction des besoins du sol :

1. Excréments d'animaux : poulet, bouse de porc, bouse de mouton, chant de bétail, fumier de cheval, fumier de lapin, etc.

2, déchets industriels : raisins, scories de vinaigre, résidus de manioc, résidus de sucre, déchets de biogaz, résidus de fourrure, etc.

3. Déchets agricoles : paille de récolte, farine de soja, poudre de graines de coton, etc.

4. Déchets domestiques : déchets de cuisine

5, boues : boues urbaines, boues de rivière, boues de filtration, etc.

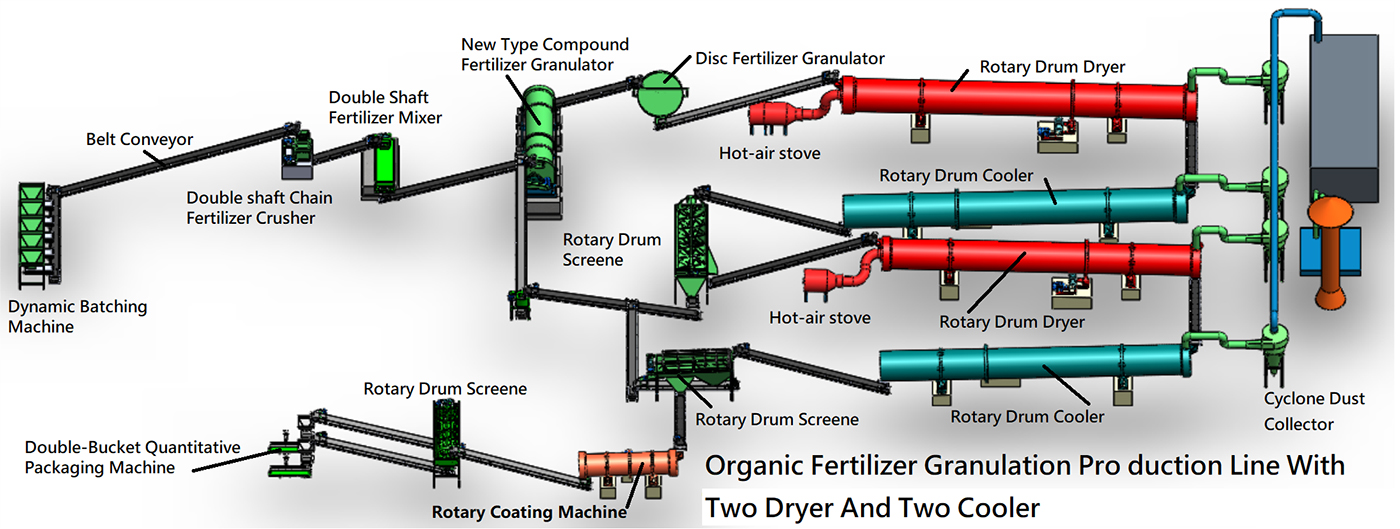

La ligne de production d'engrais composés est équipée d'un ingrédient dynamique, d'un mélangeur à deux axes, d'un nouveau granulateur d'engrais composés, d'un broyeur à chaîne vertical, d'un refroidisseur de séchage à tambour, d'une tamiseuse à tambour, d'une machine d'enrobage, d'un dépoussiéreur, d'un emballage automatique. machine et autres équipements auxiliaires.

En tant que fabricant professionnel d'équipements de lignes de production d'engrais, nous fournissons à nos clients des lignes de production de 10 000 tonnes à 200 000 tonnes par an.

1. Le taux de granulation atteint 70 % avec une machine de granulation à tambour avancée.

2. Les composants clés adoptent des matériaux résistants à l'usure et à la corrosion, et l'équipement a une longue durée de vie.

3. Le granulateur à tambour rotatif est recouvert de plaques de silicone ou d'acier inoxydable et le matériau n'est pas facile à coller à la paroi intérieure de la machine.

4. Fonctionnement stable, entretien pratique, rendement élevé et faible consommation d'énergie.

5. Utilisez un convoyeur à bande pour connecter toute la chaîne de production afin d'obtenir une production continue.

6. Utilisez deux ensembles de chambres de dépoussiérage pour traiter les gaz résiduaires afin de protéger l'environnement.

7. La division du travail de deux tamis garantit que la taille des particules est uniforme et que la qualité est qualifiée.

8. Le mélange uniforme, le séchage, le refroidissement, le revêtement et d'autres processus rendent le produit fini de qualité supérieure.

Flux de processus de la chaîne de production d'engrais composés : ingrédients des matières premières → mélange des matières premières → granulation → séchage → refroidissement → criblage du produit fini → fragmentation des particules de plastique → revêtement → emballage du produit fini → stockage.Remarque : cette ligne de production est uniquement à titre de référence.

Ingrédients des matières premières :

Selon la demande du marché et les résultats locaux de détermination du sol, l'urée, le nitrate d'ammonium, le chlorure d'ammonium, le thiophosphate d'ammonium, le phosphate d'ammonium, le phosphate diammonique, le calcium lourd, le chlorure de potassium (sulfate de potassium) et d'autres matières premières sont distribués dans une certaine proportion.Les additifs, oligo-éléments, etc. sont utilisés comme ingrédients dans une certaine proportion grâce à des balances à bande.Selon le rapport de la formule, tous les ingrédients des matières premières s'écoulent uniformément des courroies vers les mélangeurs, un processus appelé prémélanges.Il garantit l’exactitude de la formulation et permet d’obtenir des ingrédients continus efficaces.

1. Mélanger :

Les matières premières préparées sont entièrement mélangées et agitées uniformément, jetant ainsi les bases d'un engrais granulaire à haute efficacité et de haute qualité.Un mélangeur horizontal ou un mélangeur à disque peut être utilisé pour un mélange et une agitation uniformes.

2. Granulation :

Le matériau après mélange et broyage uniforme est transporté du convoyeur à bande vers le nouveau granulateur d'engrais composé.Avec la rotation continue du tambour, le matériau forme un mouvement de roulement le long d'un certain chemin.Sous la pression d'extrusion générée, le matériau est réuni en petites particules et attaché à la poudre environnante pour former progressivement une forme sphérique qualifiée.Granulés.

3. Granulés secs :

Le matériau de granulation doit être séché avant de pouvoir répondre aux exigences de teneur en humidité des particules.Lorsque le séchoir tourne, la plaque de levage interne soulève et jette en permanence les particules de moulage, de sorte que le matériau soit en plein contact avec l'air chaud pour en éliminer l'humidité, afin d'atteindre l'objectif d'un séchage uniforme.Il adopte un système de purification d'air indépendant pour émettre de manière centralisée les gaz d'échappement, économiser de l'énergie et réduire la consommation.

4. Refroidissement des granules :

Une fois les particules de matériau séchées, elles doivent être envoyées au refroidisseur pour y être refroidies.Le refroidisseur est relié au séchoir par un convoyeur à bande.Le refroidissement peut éliminer la poussière, améliorer l'efficacité du refroidissement et l'utilisation de l'énergie thermique, et éliminer davantage l'humidité des particules.

5. Dépistage :

Une fois les particules de matériau refroidies, toutes les particules fines et grosses sont tamisées à travers un tamis à rouleaux.Les produits non qualifiés tamisés du convoyeur à bande jusqu'au mélangeur sont à nouveau agités et granulés avec les matières premières.Le produit fini sera transporté vers la machine d’enrobage d’engrais composé.

6. Méninge :

Il est principalement utilisé pour appliquer un film protecteur uniforme sur la surface des particules quasi-finies afin d'améliorer efficacement la durée de conservation des particules et de rendre les particules plus lisses.Après le revêtement, c'est le dernier maillon de tout le processus de production : l'emballage.

7. Emballage :

Ce processus adopte une machine de conditionnement quantitative automatique.La machine est composée d'une balance automatique, d'un système de convoyeur, d'une scelleuse, etc. Vous pouvez également configurer les trémies selon les exigences du client.Il peut réaliser le conditionnement quantitatif de matériaux en vrac tels que les engrais organiques et les engrais composés.